MOTOR Y DISTRIBUCIÓN.

| CURSOR A LA DERECHA PARA VER 35 FOTOS ⇒ ⇒ ⇒ |

MOTORES.-

INTRODUCCIÓN.-

Los motores de una locomotora de vapor son mecanismos formados por los cilindros, pistones, válvulas y bielas de distribución. A los dos últimos elementos se les suele denominar con la misma palabra: "distribución". Aunque ambos son mecanismos complementarios, son distintos y no deben ser confundidos. Así pues las válvulas manejan las entradas y salidas del vapor a los cilindros (por ejemplo: las válvulas de concha), mientras que las bielas mueven a las anteriores (por ejemplo: distribución Walshchaerts). Todos los componentes del motor aprovechan el poder expansivo del vapor para producir el movimiento de la locomotora y sus demás mecanismos.

La configuración clásica y más sencilla en una locomotora de vapor está conformada por dos motores laterales exteriores y sus correspondientes complementos. También las hay con uno o dos motores mas alojados entre los laterales del bastidor, y que actúan directamente sobre el eje motor delantero que trabaja también como cigüeñal.

Comentar que existen las locomotoras tipo mallet y garratt que montan 4 motores exteriores (a veces también interiores), dos fijos al bastidor principal mas otros dos montados en un chasis articulado, aunque en Estados Unidos las ha habido incluso con mas motores, quizás por aquello de que en América todo es mas grande. Han existido también rarezas por todo el mundo, como algunas locomotoras de vapor suizas con pantógrafo para calentar el agua con resistencias eléctricas, o las locomotoras de montaña tipo SHAY americanas, con cilindros verticales que accionaban un eje articulado lateral con transmisión por piñones cónicos en cada eje incluido el tender, y otras muchas.

Por último comentar que los motores pueden ser también compund, o de doble expansión. Esto significa que el vapor a alta presión trabaja en un primer cilindro, usando su descarga de escape para accionar un segundo cilindro de más diámetro, aprovechando con ello una segunda expansión del fluido que de otra forma se perdería en la atmósfera. Es un sistema muy efectivo pero con escasa presencia en el modelismo.

En ésta sección siempre nos referiremos a las locomotoras más sencillas con dos cilindros exteriores, válvula de concha, simple expansión y vapor saturado.

FUNCIONAMIENTO.-

Los pistones trabajan en doble acción, es decir con carreras motrices en ambos sentidos. De ello se encargan las válvulas de distribución que permiten alternativamente la entrada o escape del vapor en cada carrera de vaivén del émbolo.

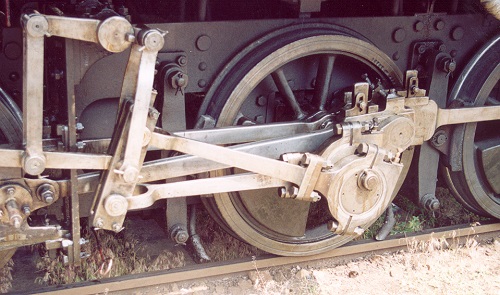

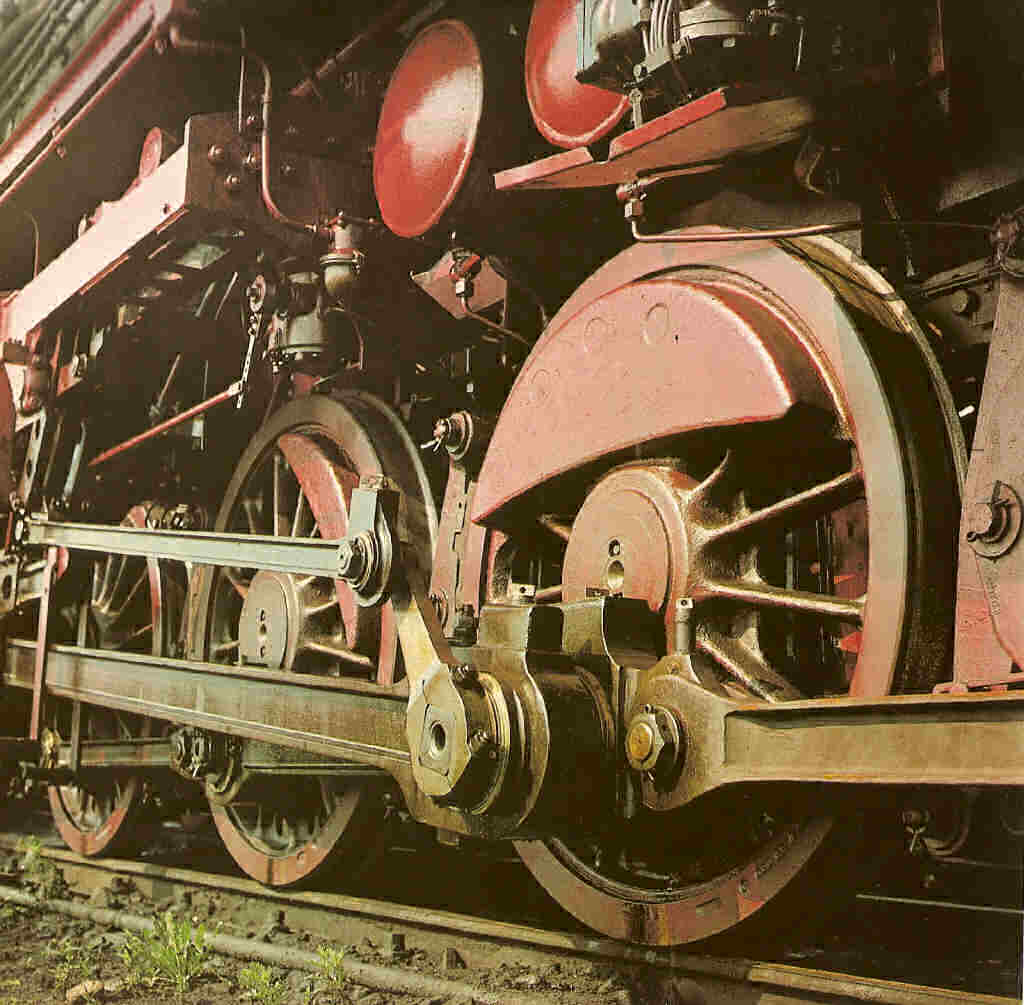

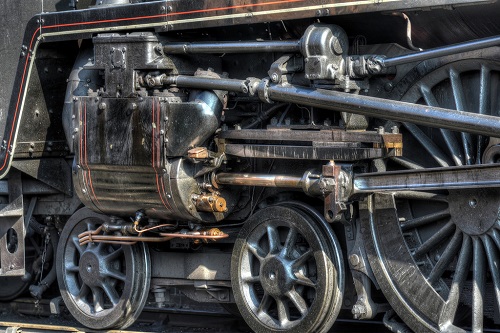

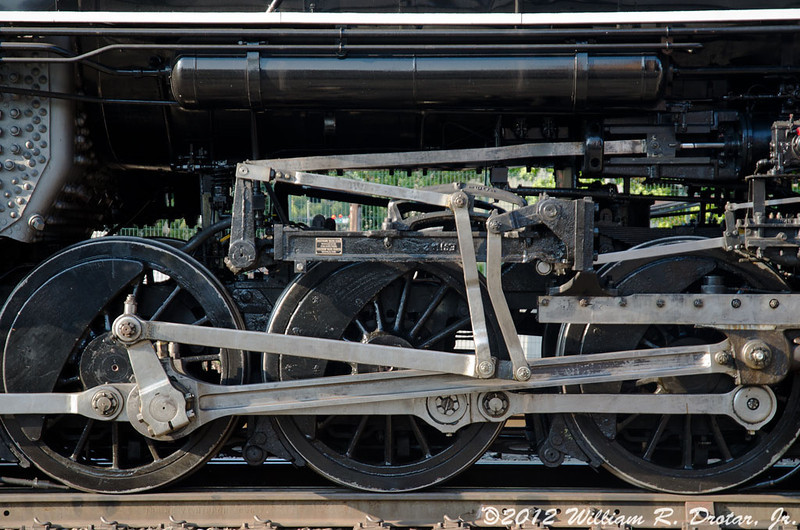

El empuje del pistón actúa sobre un vástago que sale del cilindro a través de un prensaestopas que impide pérdidas de presión. Éste termina en una cruceta guiada por una o mas resbaladeras y dispone de un bulón de articulación para empujar la biela motora que engarza por su extremo opuesto con otro bulón descentrado en alguna de las ruedas motoras. Se actúa así con efecto cigüeñal para convertir el desplazamiento rectilíneo de vaivén del pistón en un movimiento circular de las ruedas motoras.

El vapor puede ser saturado o recalentado. El primero (el más común), emplea el vapor que sale directamente de la caldera y que viene cargado de humedad (pequeñas gotas de agua en suspensión). El segundo se obtiene al hacer pasar al anterior por unos serpentines en la caja de humos. Esto lo seca vaporizando cualquier humedad para obtener un mejor rendimiento al estar mas caliente con la misma presión, aunque su elevada temperatura requiere que los motores dispongan de una mejor lubricación so pena de dañarlos.

Un elemento de gran importancia son las purgas, o pequeños grifos colocados en cada extremo de la parte baja de los bloques de los cilindros. Se accionan desde la cabina y su misión es la de poner ambos lados del cilindro en comunicación con el exterior.

Sabiendo que los líquidos no pueden comprimirse, el agua que se produce por el enfriamiento del vapor durante las paradas se almacena en los cilindros y hay que evacuarla antes de una nueva puesta en marcha. Si una locomotora a tamaño real se arranca sin hacer ésta operación se corre el riesgo de romper el motor, bien reventando las juntas de las tapas, dañarlas o incluso creando fisuras en el bloque. En modelismo, trabajando con presiones mas bajas los daños serían también menores, pero debe hacerse siempre.

Para ello antes del arranque el maquinista abrirá primero las purgas y luego el regulador, dejando que la máquina avance expulsando el líquido hasta que solo salgan chorros de vapor. Tras la purga deben ser cerradas para evitar pérdidas de potencia y prevenir molestias y/o quemaduras en las personas que estén en las inmediaciones.

MECANIZACIÓN

Los cilindros, tapas, cajas y la propia válvula de la distribución se fabrican normalmente partiendo de piezas de fundición (castings) de hierro colado o bronce, aunque a veces también en base a piezas macizas de latón o aluminio, aunque éste último deberá ser siempre encamisado. En cualquier caso el bloque del cilindro presenta unas formas no homogéneas que complican su amarre para el mecanizado. Aunque una pieza así puede ser trabajada en la fresadora tanto planeando como usando un mandrino, es mejor mecanizarla en el torno.

Una forma de colocar y centrar bien el bloque en el plato de 4 garras es utilizando un molde torneado previamente en aluminio o en madera dura (teca, iroko o similar). éste molde se tornea para que por un lado tenga un diámetro que encaje lo mejor posible dentro del agujero central del casting, mientras que al opuesto se le da el diámetro máximo que nos acepte el porta-brocas del contrapunto del torno.

Con el molde sujeto en el porta-brocas se inserta el bloque por su otro extremo, deslizando entonces el contrapunto sobre la bancada hasta que la pieza se apoye sobre tres trozos de pletina calibrada de unos 10m/m situadas provisionalmente para separarlo del plato. Se fija entonces el casting apretando las 4 garras con cuidado de no desplazar o descentrar la pieza, retirando luego las pletinas que dejarán una separación de seguridad entre la pieza y el plato para no dañarlo con la herramienta al mandrinar. Obviamente este sistema requiere que el casting del bloque disponga del agujero central, y de que esté bien centrado en la pieza, circunstancia frecuente en los castings de buena calidad.

Sea de ésta manera o de otra, se comienza refrentando el extremo expuesto del bloque, para continuar con el mandrinado del propio cilindro. Éste puede tener un acabado muy fino para que sobre él trabaje directamente el pistón, o bien un poco mas basto si ha de alojar una camisa de acero, a ser posible inoxidable.

Girando el casting (que ya no hará falta que esté tan perfectamente centrado), se apoya bien contra el plato y se refrenta el lado opuesto, continuando luego con la planificación de la cara que apoyará sobre el lateral del chasis, y que puede hacerse con una fresa de planeo fijando el bloque sobre la mesa de la fresadora, o bien sujetándolo de nuevo el plato de 4 garras para su refrentado. Del mismo modo se planifica la cara superior donde trabajará la válvula y que deberá quedar a espejo para que sobre ella se deslice la válvula de concha con la mínima fricción. Por último mencionar que es esencial que ambas caras queden absolutamente a escuadra tanto entre ellas como con las bocas del cilindro.

Los pistones se suelen hacer del mismo material que el cilindro (casting de hierro, bronce, etc), o también de aluminio si hay una camisa de acero. En todo caso se les ponen dos segmentos para mejorar la compresión, y que pueden estar hechos de acero o hierro colado, aunque cada día mas se fabrican con teflón u otros materiales antifricción, que además no se corroen ni presentan casi dilatación con la alta temperatura del vapor.

Las tapas de los cilindros se tornean de la manera habitual, teniendo en cuenta que las posteriores deberán contar con dos recesos para atornillar las resbaladeras, así como en taladro central roscado para una estopada. Es mas cómodo partir de castings, aunque pueden hacerse de cortes de redondo de latón o bronce.

Para medir el ajuste de un segmento de metal éste se inserta perpendicular al taladro del cilindro y se comprueba con una galga la distancia entre sus extremos siguiendo las tolerancias indicadas en los planos. Las ranuras en los pistones se hacen con una herramienta de cuchilla, cuidando de que tengan las medidas especificadas tanto en su anchura como profundidad para que los aros queden bien alojados y proporcionen al pistón la estanqueidad que necesita para no perder compresión.

Las 3 galerías de transferencia de los cilindros nacen en la superficie a espejo sobre la que se moverá la válvula de concha, y serán una central mas grande para los escapes y dos laterales mas pequeñas para las admisiones. Después de ser escrupulosamente marcadas se inician con brocas y se terminan con fresas frontales finas hasta la profundidad que indique el plano. Es un trabajo muy delicado que requiere tomar bien las medidas y no tener prisa, ya que los errores de ubicación o anchura pueden provocar un mal funcionamiento del motor, con adelantos o atrasos en las admisiones o escapes, aunque éstos pueden corregirse hasta cierto punto desplazando la válvula de concha hacia adelante o atrás en su vástago.

Una de las partes más delicadas es hacer las galerías oblicuas que unen ambos lados de los cilindros con la base de las lumbreras verticales antes descritas. Lo más aconsejable es marcar primero una línea en el exterior de la pieza que indique la trayectoria de la galería a mecanizar. Colocando el bloque inclinado sobre la mesa de la fresadora, se va suplementando con ángulos, pletinas, etc. hasta que la línea quede bien vertical, amarrando entonces el bloque a la mesa listo para mecanizar.

Para comprobar la verticalidad de la línea se puede usar una escuadra y comprobarlo visualmente, o bien colocar un trozo de varilla recta en el porta-brocas y mover la mesa hasta enfilar la varilla con la marca del bloque y comprobar. Estos u otros métodos servirán para ayudar en el proceso.

Ya que se utilizarán brocas y fresas frontales delgadas, la mecanización será lenta y con cortes ligeros para evitar que se rompan dentro de la pieza, una situación que juntamente con la rotura de machos es la pesadilla del mecánico modelista. El pulido y retoque de las galerías se hace a mano con pequeñas limas de matricero con perfiles planos, de hoja de olivo o cola de ratón, además de otra buena dosis de paciencia.

Los taladros para las tapas de cierre y el propio cilindro se hacen en la mesa giratoria fijada sobre la fresadora para espaciarlos convenientemente según las especificaciones del plano. Después se roscan a mano.

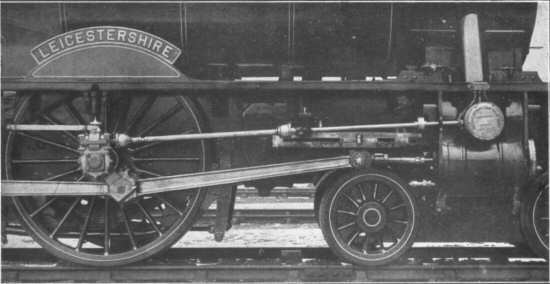

Distribución Allan.

|

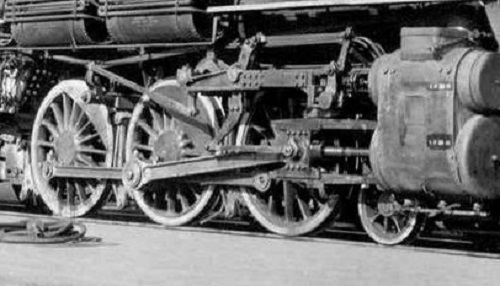

Distribución Walschaerts.

|

LA DISTRIBUCIÓN.-

GENERALIDADES.-

Como anteriormente se comentó, la distribución se compone de las válvulas y de las bielas o mecanismos para gobernarlas. El mecanismo de la distribución lo forman el conjunto de bielas y otras piezas que, accionados por las propias ruedas motrices a resultas de un movimiento excéntrico, actúan sobre cualquier tipo de válvula de distribución.

Básicamente el movimiento excéntrico se logra tanto por medio de un volante y biela excéntricos (P. Ej. la Baker), como con dos levas también excéntricas con sus bieletas (P. Ej. La Stephenson), muchas de ellas actuando finalmente sobre un sector recto o mas comúnmente con forma de arco, a lo largo del cual se desplaza un taco o guía que gobierna otra biela que engarza a su vez con el vástago de la distribución, aunque existen muchas variantes.

Las más usadas en modelismo son las del tipo Walschaerts completa o simplificada, aunque las Stephenson, Baker y similares también son comunes. La dificultad de construcción es algo mas elaborada con la Stephenson. Los detalles para su mecanización vienen recogidos en la sección genérica de BIELAS.

Centrándonos sobre la válvula de distribución, recordar que es el mecanismo que regula la entrada del vapor a los cilindros y que permite los escapes. Las válvulas cilíndricas presentan dos pistones con segmentos que van montados en un mismo vástago, pudiendo ser de admisión abierta (entrada del vapor por los extremos) o cerrada (entrada por el centro), siendo ésta última la más efectiva al evitar pérdidas de presión por los prensaestopas de los vástagos. Estas requieren una mecanización mas delicada y precisa. También hay distribuciones por válvulas de asiento con árboles de levas (tipo Caprotti y similares), mecanizaciones que requieren modelistas muy expertos.

Por todo ello las que más interesan aquí son las clásicas y sencillas válvulas planas o de concha, un mecanismo al alcance de cualquier modelista.

Sabiendo que la lumbrera central en el bloque es la salida común para los escapes, las laterales darán entrada de vapor a uno u otro lado del cilindro. Decir también que el vapor de la caldera entrará a través de la parte superior de la tapa de la caja de la válvula, donde la propia presión mantendrá la concha bien apretada sobre la superficie del bloque evitando fugas durante sus movimientos o que se levante de su asiento.

Concretando, el vapor de la parte superior de la caja entrará alternativamente por una u otra de las lumbreras exteriores según se mueva la válvula para alimentar uno u otro lado del cilindro. El mismo movimiento también conectará alguna de las lumbreras externas con la galería central para hacer el escape. De esta forma la entrada de vapor de la caldera y la lumbrera de escape nunca estarán en conexión directa ya que la válvula lo impide.

NOTA COMPLEMENTARIA:

En el apartado "CORTE EN SECCIÓN DE UNA LOCOMOTORA", que se encuentra en el recuadro de "información varia" de la página precedente, aparecen varios diagramas fijos y animados para mejor visualizar el funcionamiento.

Distribución Caprotti.

|

Distribución Southern.

|

MECANIZACIÓN.-

Partiendo de que la cara superior de los bloques de los cilindros ya ha sido mecanizada y pulida a espejo, se continúa con la fabricación del conjunto de la válvula, y que consta de la caja, la propia válvula, el o los prensaestopas y la tapa superior.

La caja de la válvula se suele fabricar en base a un casting, aunque también puede hacerse con un trozo de barra ancha o pletina gruesa. Su perímetro encajará perfectamente sobre el bloque de cilindros, y va pasada a través de una serie de espárragos que salen de los bordes del bloque. Sobre ella y de la misma manera irá colocada la tapa de cierre. Todo el conjunto irá apretado con tuercas, y entre todas las piezas se colocan juntas para asegurar la estanqueidad.

Colocada sobre la mesa de la fresadora, el interior se mecaniza con fresas frontales, y sus bases se planifican con una fresa de planeo o un madrino. También puede planificarse en el torno sujetando la pieza en el plato de amarres. Los exteriores solo serán estéticos, y pueden trabajarse tanto a máquina como a mano.

Esta pieza debe presentar un taladro en el lado posterior con una rosca para colocar el prensaestopas de salida del vástago. A veces éste atraviesa completamente la caja y sale también por delante, pudiendo dejar que sobresalga a través de un segundo prensaestopas, o bien encerrarlo dentro de un capuchón que evita las pérdidas de presión y protege la punta de la intemperie.

La válvula plana o de concha consiste en un rectángulo de metal de cierto grosor que se desliza sobre la cara superior del bloque de los cilindros. Se fabrica en base a un casting o fresando un trozo de bronce o latón. Su cara inferior debe estar planifica a espejo, y se le fresa una cámara que actuará como bóveda conectora alternativamente entre alguna de las galerías exteriores y la central para hacer el escape (a modo de vaso puesto al revés sobre un plano

En la parte superior se le fresa una ranura para fijar el vástago, que se moverá avante y atrás empujado por las bielas de la distribución.

Los prensaestopas son simples casquillos de bronce o latón con cabeza exagonal y roscados tanto dentro como fuera. La rosca exterior sirve para atornillarlo a la caja, mientras que la interior recibirá un segundo casquillo con un taladro central que deje pasar el vástago. Entre ambos casquillos se coloca la estopa o empaquetadura (cordón, fibra, etc), que será comprimida alrededor del vástago conforme va siendo apretado el segundo casquillo generando con ello estanqueidad. El apriete no debe ser excesivo, y será incrementado si con el tiempo se observan perdidas. Si tras varios aprietes se llega a su tope y hay perdidas de vapor, la empaquetadura deberá ser sustituida.

La tapa de la caja cierra el conjunto por arriba y se mecaniza a partir de un casting, o un trozo de plancha gruesa de latón o bronce. Es una pieza sencilla pero su base estará bien planificada para crear una buena hermeticidad. Los taladros para el cierre deben coincidir exactamente con los de la caja de la válvula y por ende con los espárragos que salen del bloque del cilindro.

Distribución Lentz.

|

Distribución Young.

|

DISEÑO Y AJUSTE DE LA DISTRIBUCIÓN.-

INTRODUCCIÓN.-

Saber diseñar válvulas y distribuciones de vapor es una de las tareas más difíciles para el aficionado. No es por tanto el ánimo de ésta sección presentar un tratado completo ni mucho menos. Sin embargo es siempre útil saber como funcionan, sus principios y las pautas para un buen ajuste.

Para el modelista medio, y mas para el que empieza, lo mejor es acudir a unos planos que, aunque sean completos y detallados tendrán también sus lagunas. Si unimos esto a los posibles errores de construcción hace que una cosa sea la fabricación del modelo y otra muy distinta el ajustarlo y ponerlo a punto.

Por otro lado si un modelista desea construir una locomotora free-lance, no necesita dominar a la perfección éste tema, ya que siempre podrá diseñar la práctica totalidad de la locomotora a su gusto, acudiendo finalmente a los planos de algún modelo similar para copiar y adaptar el mapa motor y de distribución al suyo propio. El resultado será un modelo nuevo y completamente personal en base a los motores de otro, exactamente igual que se hace hoy en día en la industria del automóvil, donde distintos modelos y marcas comparten a veces los mismos impulsores.

En el siguiente enlace publicamos un interesante artículo adaptado y ampliado por el C.F.V.M. en base a los conceptos expresados por el excelente modelista británico Mr. John Baguley, y que esperamos sirva de aclaración e interés para los modelistas que visiten nuestras secciones técnicas.

|

35 imágenes en esta categoría

4274567 Páginas visualizadas

|

|

|

|